Как я сделал ложу для ИЖ-54

После полугода неудачных поисков ружья своей мечты (см. статью «Бремя выбора») удача улыбнулась мне в виде ИЖ-54 1958 года выпуска. Ружье было в хорошем состоянии. Стволы внутри блестели полированным хромом, а снаружи незначительно затертым воронением. На идеально ровной планке был установлен целик, явно еще на заводе. Колодка имела цветную калку почти не пострадавшую от времени и простенький орнамент, выполненный, однако вручную. Ложа и цевье были буковыми и покрыты светлым лаком. Лак был цел и невредим, но ложа была некрасива. Врезана с нависанием дерева над металлом, насечка сделана небрежно, со сколами и неровно. Ложа портила хорошее впечатление о ружье и, главное, она мне не подходила. Вскидывая ружье, я видел всю планку (естественно, целик я сразу демонтировал). То есть при стрельбе навскидку ружье должно было высить. И хотя после нескольких часов тренировок я смог приспособиться к этой ложе, но сразу твердо решил, что буду делать новую.

От решения до воплощения прошел ровно год. И это еще быстро, так как мне еще раз повезло. Летом была предпринята поездка на Северный Кавказ для отдыха у родственников, и там мне удалось приобрести ореховую заготовку уже два года (по словам продавца) сушившуюся в домашних условиях. То есть она была почти готова. Надо сказать, что к тому моменту, когда я увидел объявление о продаже заготовок в охотничьем магазине г. Майкопа, я уже побывал в местном лесу на нелегальной делянке и приобрел комлевую чурку только что спиленного ореха. Но она была настолько сырая, что делать из нее ложу можно только года через три. Орех же купленный по объявлению (400 руб. - заготовка на две ложи) хотя и имел довольно простой рисунок, но не имел дефектов и был почти готов к употреблению. Торцы заготовки сразу были покрыты мною эмульсией ПВА для предотвращения появления трещин.

По приезду домой я раскроил заготовку на две части и, взвесив их с точностью до 5 г, положил на шкаф – досушиваться. Я взвешивал и осматривал их каждый месяц. При собственном весе около 3,5 кг они теряли от 20 до 80 г веса в месяц. Когда включено отопление, у меня в квартире очень сухо. Влажность всего 2-3% при температуре 27-28 градусов под потолком, на шкафу. Трещины на торцах не появлялись. К новому году потери веса почти прекратились, и я положил выбранную из двух заготовок на батарею отопления. Орех опять начал терять влагу и вес. В общем итоге к апрелю я сумел выжать из него 350 г воды, что составило 10% от исходного.

Специально взяв двухнедельный отпуск, в апреле (чтобы успеть закончить к открытию охоты), приступил собственно к «отсечению всего лишнего» от заготовки. Прежде всего, встал вопрос, где этим всем заниматься. Имея небольшой опыт по работе с «красным» деревом в условиях квартиры, решил от этого варианта отказаться. Во время работ образуется очень много пыли, которую невозможно удержать в пределах одной комнаты. Кроме того, очень желательны большие тиски для надежной фиксации заготовок. Поэтому мастерская была оборудована в гараже на даче, и хотя было немного холодно, такое решение полностью оправдалось.

К губкам больших слесарных тисков пришлось приладить войлочные накладки, для предотвращения повреждения дерева и металла ружья. Еще пришлось радикально улучшить световые условия рабочего места. Два прожектора по 250 ватт, показались мне минимально необходимыми для мелких работ (заодно и грели гараж).

Сначала отделил старую ложу. Эту операцию надо проводить очень аккуратно. Дело в том, что все винты на ружье имеют непропорционально узкие шлицы, и обычные отвертки либо очень узки (и такой запросто можно сорвать шлиц винта и испортить внешний вид) либо очень толсты и не лезут в шлиц. Надо еще учитывать, что разборку – сборку придется проводить несколько десятков раз, и роль хорошего инструмента при этом только возрастает. Пришлось на наждаке доводить специально купленные отвертки до ума. Эл. точило (наждак) предмет просто первейшей необходимости для оружейника вообще и ложевщика в частности. Всего для заточки инструмента потребовалось три круга: грубый камень, специальный резиново-алмазный круг для шлифовки - полировки и войлочный круг для финишной доводки.

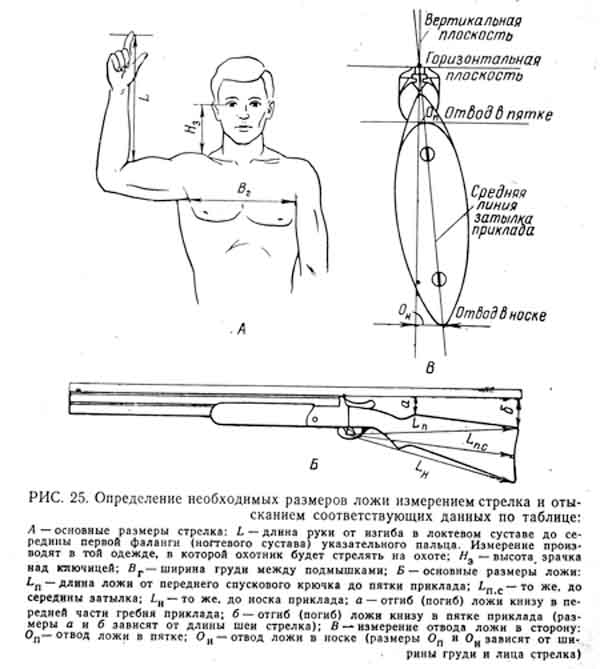

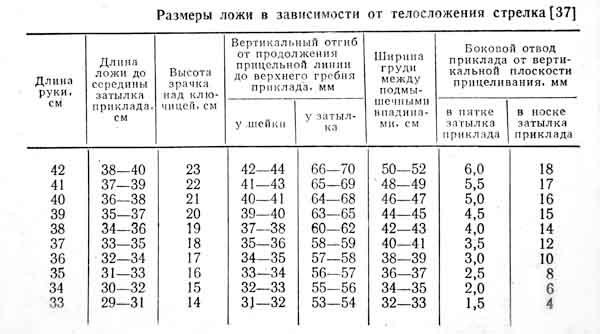

После отделения старой ложи я обвел ее контур на заготовке. Тут надо сказать, что параметры ложи я выбирал по книге Э.В.Штейнгольда «Все об охотничьем ружье». Привожу здесь основную таблицу размеров лож и снятия мерок со стрелка, которой пользовался сам. Заранее скажу, что табличные значения для меня оказались верны и входе «подгонки под себя» анатомически важные размеры ложи были изменены не более чем на 2 мм. от указанных в таблице. Я пытался найти аналогичные таблицы и у иностранных авторов (знаю, что многие из выдающихся оружейников создавали фундаментальные труды по оружейному делу), но слабое знание иностранных языков помешало поиску. Если у читателя есть такие материалы, очень прошу поделиться ими со мной.

Пользуясь контуром старой ложи, вычертил новую, уделяя особое внимание линиям соприкосновения дерева и металла. Дело в том, что в процессе врезки ложи все время нужно следить, чтобы эти линии были параллельны соответствующим металлическим частям колодки иначе можно красиво врезать, но саму ложу будет делать не из чего, заготовка окажется в стороне от нужного места. Размечается также осевые линии на верхней, нижней и торцевой поверхности с учетом боковых отводов пятки и носка затыльной части ложи. На торце рисуется профиль затыльника. Затем ложа выпиливается с припуском в 5 мм по контуру. Если заготовка толстая ее толщина так же уменьшается опиливанием или строжкой.

При разметке и первоначальной опиловке нужно учитывать еще, что должен остаться кусочек дерева для цевья и слои дерева должны быть как можно более параллельны шейке ложи – наиболее нагруженному элементу конструкции. Хотя последнее условие выполнить в полной мере мне так и не удалось. Мешали мелкие вросшие сучки, которые хотелось бы исключить, и требование выкроить материал для цевья. Забегая вперед, могу сказать, что уже примерно 50 выстрелов шейка ложи выдержала без последствий, и, учитывая очень плохую колкость моей заготовки, расколоться от отдачи ей не грозит. Другое дело удар при падении, здесь уже ручаться не могу.

Следующий этап самый трудный и кропотливый – врезка колодки в заготовку ложи. Потребуются тонкие, очень хорошо заправленные стамески: прямые – 4, 6, 12, 15 мм., полукруглые – подобранные по закруглениям металлических частей. Так же потребуются напильники по металлу (но обрабатывать в данном случае они будут дерево) плоские и круглые – большие, средние и малые (надфили). Напильники очень желательно должны быть новыми, т.е. которыми не обрабатывали металл. Еще будут нужны сверла для выборки крупных полостей и легкая электрическая или ручная дрель.

Сначала я выбрал крупные полости, используя старую ложу как образец, чтобы приблизить, метал к дереву. Затем с припусками выбрал паз под верхний хвостовик. При этой операции обязательно надо следить за линиями соприкосновения щечек колодки и дерева. Они должны быть строго параллельны линиям разметки. Далее я начал «втирать» металл в дерево. Для этого, в местах соприкосновения дерева и металла, я натирал поверхность колодки мягким графитным карандашом. После этого, приставлял колодку к ложе и, постукивая киянкой по колодке, добивался отпечатка графита на дереве. Затем стамеской, надфилем или кусочком наждачки снимал чуть-чуть дерева с этого участка и вновь повторял операцию. Очень кропотливая работа, все время приходилось бороться с желанием выбрать побольше дерева с какого-нибудь участка, особенно когда отпечаток многократно наносится в одном и том же месте. Следить за плотностью прилегания дерева к металлу нужно не только снаружи на видимых частях, но и внутренние поверхности всей площадью должны соприкасаться с деревом. В противном случае отдача будет передаваться через маленькую площадь поверхности и есть большой риск появления трещин. У меня на плотное сопряжение колодки и дерева вместе с нижним (отъемным) хвостовиком ушло примерно 16 часов рабочего времени.

Отдельно стоит упомянуть о сверлении отверстий под стяжные винты. У ИЖ-54 их два. От качества их сверления зависит насколько плотно будет соединена ложа и колодка ружья. Лучше всего если в вашем распоряжении будет классический сверлильный станок. У меня его нет, поэтому пришлось помучиться. С помощью автомобильного домкрата и верстака, крепко прикрученного к полу, я, с большим усилием, прижал металл к дереву. В таком положении, разметил отверстия и тонким (2 мм) сверлом ручной дрелью просверлил предварительные отверстия навстречу друг другу. У переднего винта снизу отверстие размечал с помощью графитного отпечатка. Направление контролировал буквально после каждого оборота ручки. Затем ту же операцию повторил более толстым сверлом. С той стороны, где резьба нужно быть очень аккуратным, чтобы не повредить ее. Когда в собранном состоянии сверлить стало невозможно из-за угрозы повреждения металла, я разобрал конструкцию и сверлом точно соответствующим диаметру винта (еще надо найти, что-то вроде 4,85 мм) начисто прошел отверстие. В итоге винты с хорошим натягом вошли в дерево, но никак не хотели заходить по резьбе даже после сжатия домкратом. На переднем винте пришлось снять небольшую фаску (он входит в глухое отверстие, поэтому на внешнем виде «доработка» не отразилась) после чего он вошел в резьбу. У заднего винта фаску снять нельзя (его торец виден снаружи), пришлось буквально 2-3 раза шаркнуть по отверстию в ложе надфилем, после чего винт зашел в резьбу.

Снаружи врезка выглядела очень хорошо, но я был недоволен прилеганием внутренних частей колодки к дереву. Пятно контакта было неровным, кое-где металл не плотно прилегал к дереву. Поразмыслив немного, я решил сделать «постель» из эпоксидной смолы для абсолютного прилегания внутренних поверхностей к ложе. Для этого я смешал смолу с мелкой древесной пылью, оставшейся после ошкуривания ложи, до густого состояния. Нанес смолу на дерево, и соединил с колодкой ружья, предварительно смазав металлические поверхности техническим вазелином для легкого разъединения. После застывания, отделил колодку и удалил излишки смолы. В итоге внутренние поверхности сопряжения дерева и металла стали абсолютно соответствовать друг другу.

Следующий этап был для меня самым творческим и приятным. Это придание заготовке форм готовой ложи. На этом этапе нужно решить несколько задач. В первую очередь нужно соблюсти геометрические параметры соответствующие вашему телосложению. Основные из них даны в таблице размеров: вертикальный отгиб в шейке (измеряется в двух точках гребня); горизонтальный отгиб (так же в двух точках затыльной части); длинна ложи; питч. Кроме этого нужно создать шейку ложи (и пистолетный выступ, если есть) соответствующей вашей кисти. Об этом справочники молчат, видимо требуется индивидуальный подход, нужно вникать в ощущения стрелка, которые трудно выразить цифрами.

Следующая задача это улучшение (у наших ружей требуется почти всегда) весового баланса. Например, у меня центр тяжести со старой ложей находился в 92 мм от казенного среза, при весе ружья 3,46 кг. Виноваты в этом длинные (750 мм), тяжелые (1,64 кг) стволы, и очень легкая, маленькая и тонкая ложа. Согласитесь, у ружья все части должны быть пропорциональны. И если ИЖ-54 тяжелое ружье то, не стоит пытаться уменьшить его вес за счет деревянных частей, при этом теряя пропорции и ухудшая баланс. Именно из этих соображений я замыслил широкую и толстую в затыльной части ложу. Именно такие я видел, разглядывая глянцевые журналы и каталоги известных фирм, делающие ружья высшего разбора. Надо сказать, что баланс удалось существенно улучшить. Без затыльника он стал 67 мм., с затыльником 65 мм. Общий вес ружья стал 3,60 кг. (Для справки: баланс по Бутурлину 2,195; посадистость – 0,967)

Третья задача состояла в том, чтобы с помощью качественной обработки поверхностей выявить структуру дерева и придать изделию «товарный» вид.

Все три задачи нужно было решать в комплексе, не увлекаясь чем-то одним, в ущерб другому. Для начала я освежил осевые линии на гребне и нижней части ложи, соединив их с овалом затыльника на торце заготовки. Затем я строгал маленьким рубанком, оставляя заготовку прямоугольной в сечении до линий разметки. Следующим этапом стало закругление углов и приближение к линиям на торце, это я тоже делал рубанком. Потом я, определившись с формой и толщиной шейки, сначала маленьким рубанком, а затем рашпилем и напильниками опиливал шейку до нужной толщины. Используя большой прямой нож как циклю, добивался устранения волн, которые оставляет маленький рубанок на боковых поверхностях. На этом этапе я впервые стал пробовать вскидывать ружье, для определения возможных поправок в форму гребня. Тут все довольно просто: если планка видна вся, значит, гребень нужно строгать (уменьшать) по высоте; если мушка левее центра значит, щеку ложи надо строгать (делать тоньше). Если же мушка не видна или находиться правее середины планки, то нужно начинать делать новую ложу, или наращивать гребень (если вы умеете это делать, я – нет) J. Единственно, что хочу добавить, что вскидывать надо ложу нормальной длинны, или чуть длиннее, на 1-1,5 см. У меня получилось все, как и было задумано, от намеченных цифр пришлось отступить на 1-2 мм. Питч (угол среза затыльной части ложи) я решил оставить нормальным, т.к. приходиться стрелять по зверю и по птице. Нормальным (нейтральным) считается такой питч при котором ружье, поставленное на затыльник отклоняет дульный срез стволов от вертикальной линии, проходящей через прицельную ямку на колодке на 10-12 см.

После подгонки гребня и циклевания я тщательно зашкурил ложу последовательно шкурками номеров 140, 200, 400, 800. Шкурить надо исключительно вдоль волокон древесины, иначе царапины от более крупной шкурки очень трудно выводить. С помощью смачивания водой нужно несколько раз поднимать ворс, и снова шкурить самой мелкой шкуркой.

Вот ложа готова в «белом» виде. Остается сделать насечку и новый затыльник. Насечку делал с помощью самодельного инструмента представленного на фотографии. За основу взята большая отвертка. Она немного выгибается, квадратным алмазным надфилем делается продольная бороздка. Далее на наждаке стачиваются боковины, в сечении в итоге должны получиться два симметричных гребня с шагом 1,5 мм. Затем тем же надфилем нарезаются поперечные бороздки с таким расчетом, чтобы в итоге получились зубья как у пилы.

Этот инструмент и работает как пила. По намеченной линии проводятся первые две бороздки, затем инструмент смещается на одну борозду и пропиливается третья, при этом параллельность достигается за счет того, что один ряд зубьев идет по предыдущей канавке. Еще очень желательно иметь маленькую угловую стамеску, чтобы подчищать окончания канавок, т.к. основным инструментом это сделать трудно. Основная проблема при изготовлении насечки заключается в нанесении ее на криволинейную поверхность. Тут нужен очень хороший свет и неторопливая, размеренная работа. Требуется помнить, что исправить испорченную насечку невозможно. Поэтому обязательно нужно потренироваться на кусочке этого же дерева с криволинейной поверхностью. Чтобы можно было оценить трудозатраты на изготовление насечки скажу, что на насечку на ложе и цевье ушло около 12 часов чистой работы и правая кисть болела еще неделю от неудобной ручки инструмента. Окантовку вокруг насечки делал тем же инструментом. Еще надо признать, что полнота (высота) и чистота полученных ромбиков насечки сильно зависит от твердости дерева. На этом орехе, мне так и не удалось получить ромбики с острыми вершинками, для этого дерево должно быть еще тверже.

Хочу немного сказать о цевье. После окончания изготовления ложи я испытал такой эмоциональный подъем, что цевье (без насечки) сделал буквально за полдня. И тут же совершил ошибку. При подгонке цевья к стволам я прикладывал полуготовое цевье собственно к стволам, не соединяя их с колодкой. Цевье прекрасно защелкивалось к отделенным стволам. Плотно подогнав цевье и собрав ружье полностью, с удивлением обнаружил, что защелка цевья не защелкивается, а само цевье не хочет плотно прилегать к стволам. Вот тут до меня и дошло, что ружье не изготавливается одним ударом штампа, здесь отдельные детали подгоняются друг к другу индивидуально, вручную и поэтому им не обязательно быть «прямыми». Пришлось подгонять цевье снова, но маленькая щель с левой стороны так и останется напоминанием об этой индивидуальной особенности моего ружья.

Так как старый затыльник совершенно не подходил к новой ложе, пришлось изготовить новый. В качестве материала для него я выбрал «Протокрил-М» - самотвердеющую пластмассу применяемую в зубном протезировании. В своем первозданном виде имеет нежно розовый цвет, однако при добавлении порошка от копировальной техники становиться черной как смоль. Можно конечно было сделать затыльник и из эпоксидки, но протокрил подкупил легкостью обработки и полировки, а так же своей твердостью и «звонкостью». Заготовка была отлита на той части заготовки ложи, которая была отпилена при укорачивании.

Протокрил нельзя заливать слишком толстым слоем, при застывании в нем образуются газы и из толстой заготовки они не успеют выйти до застывания, и останутся пузырями внутри. Зато мелкие дефекты отливки можно исправить заполнением новой порции протокрила, он отлично и без следов, пристает сам к себе. Еще один недостаток этого материала (а может для кого-то это будет и достоинством) является малый вес изготовленного из него затыльника. Для компенсации этого момента я залил в затыльник пластинку свинца весом 20 г. Затыльник удобнее всего подгонять к ложе шлифуя его заодно с деревом, а полировать нужно отдельно чистым войлочным кругом почти без нажима. Поперечную насечку на затыльнике делал тем же инструментом, что и на дереве, только усилий надо прикладывать поболее, да инструмент подтачивать чаще, материал все-таки твердый. Белую прокладку под затыльник (кстати не только для красоты, но и, чтобы соблюсти фирменный стиль ИЖ-54) вырезал из канистры из-под масла «Лукойл-люкс» 4 л. Получилась немного толще фирменной, надо попробовать сделать из литровой канистры того же масла.

Последняя операция – пропитка ложи и цевья. Я до этого уже пропитывал одну ложу классическим способом с помощью льняного масла. Все бы хорошо, но слишком уж это долго. Масло полимеризовалось полностью месяца через три. Но я хотел встретить открытие весеннего сезона уже с новой ложей, поэтому прибегнул к услугам немецкой фирмы Ballistol-Klever. Среди ее препаратов есть состав Balsin Stockoil для пропитки лож на основе какого-то растительного масла с добавлением сиккатива (ускорителя сушки). Этот состав выпускается в трех цветовых вариантах - прозрачный, красно-коричневый, темно-коричневый.

Моему ореху больше всего подошел красно-коричневый цвет. По инструкции состав надо наносить два раза с промежуточной сушкой. Время полного высыхания 24 часа. Я нанес четыре раза, то есть всего через четыре дня ложа была готова. После полировки шерстяной тканью она начинает сиять, как будто покрыта лаком, жаль эффект остается только до первого прикосновения рукой. Пробную деревяшку масло пропитало на глубину около 1 см., так что дерево должно быть неплохо защищено.

Испытания стрельбой проводились в карьере по тарелочкам. Заодно проводилась последняя тренировка перед сезоном. Имитировали охоту на гусей на пролете, то есть мишени летели высоко над головой. Стрелял без предварительной домашней тренировки, с новой, непривычной ложей по очень трудным мишеням, поэтому результат далек от хорошего, всего 2 попадания из 20 принятых тарелочек. Патроны для этой стрельбы заряжал сам, специально положил побольше пороху, чтобы проверить ложу, хотя знал, что кучность упадет. Отдача была приличная, обычно с этим ружьем ее не ощущаю. На ложе, после стрельбы видимых изменений не произошло. На охоте же повезло больше, привожу фото с первым трофеем, добытым с этой ложей.

18.05.2006